Peletización

El proceso de peletización consiste en la aglomeración del mineral finamente molido por la adición de aglomerantes como la bentonita y el agua para darle forma de partículas esféricas (Pellets verdes) las cuales son endurecidas por cocción en hornos rotatorios.

Principales marcas:

- Lurgi

- Dravo

- Mitsubishi

Principales mecanismos de desgaste de piezas presentes en la peletización

Horno de enfriamiento:

Proceso que ocurre en el enfriador anular luego de que las pellets caen desde el horno. Se realiza un enfriado recuperativo y uno final.

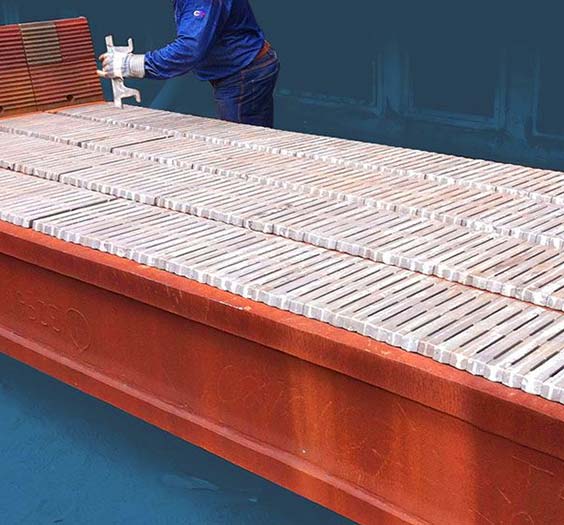

El enfriador anular tiene la función de transportar una camada de pellets calcinados por tres zonas de enfriamiento y es básicamente una parrilla que tiene forma de anillo.

Las pellas provenientes del horno caen en la zona de carga del enfriador y son apiladas a una tolva, para luego ser nivelada la camada de pellas formando un lecho de grosor constante.

Después, el producto entra en la zona de enfriamiento donde hay un flujo de aspiración de calor hacia arriba, recuperándose de un 80-90% del calor aplicado a los pellets. El aire caliente que deja el lecho es el elemento principal de intercambio de calor utilizado en el proceso de precalentado y secado y también es usado en el horno rotatorio.

Funvesa identifica y controla las condiciones de trabajo que generan desgaste en los componentes del horno. Con ello propone el incremento de la vida útil de sus componentes mediante el rediseño y mejora de las aleaciones, aplicando el método IPSCODE que detallamos a continuación:

- Exposición a altas temperaturas

- Continuos choques térmicos

- Fatiga térmica y/o envejecimiento granular

- Abrasión por el flujo de aire, tiro inducido, arrastrando muchas partícula en suspensión a altas temperaturas.

- Presencia de atmósfera oxidantes, gases sulfurosos y descarburizantes.

Aleaciones

Acero Antitérmico HH:

- Temperatura máxima de trabajo 1090°C (2000°F)

- Resistencia a la tensión: 75,000 PSI

- Punto de fluencia: 35,000 PSI

- Elongación (% Min): 10

- Buena resistencia mecánica y a la oxidación a temperaturas entre los 460° – 980°C (1400° – 1800°F)

- Alta resistencia al creep

- En condición de bruto de colada (as cast), presenta una matriz austenítica conteniendo carburo primario eutéctico en cadena (en los bordes del grano) y partículas de carburos diversos.

Resultados:

Se optimizó en 45% el rendimiento histórico estándar de vida útil de 2,000 barrotes de la Linea 1 de SHOUGANG HIERRO PERÚ instalados en diversos carros.

Se superó la vida útil estándar de 12 a 16 meses de un lote de evaluación de eslabones del horno de pellets CIA. MINERA DEL PACIFICO, CMP de Chile.

Otros Productos

-

Ingeniería De Producción

La ingeniería de producción consiste en el levantamiento de planos e información para el planeamiento y optimización de fundiciones.

Ver más